信息統計、傳遞依靠人工和紙質單據,缺乏系統化、可視化的生產管理工具提升效率,缺少連接上層業務計劃層和底層過程控制層的系統工具,來支撐企業信息集成。

離散制造行業需求多變,定制化程度高,規則難統一,傳統MES解決方案體量大、成本高、不靈活。

產品質量監測采用人工記錄、紙質核對,質量追溯反饋基于原始管理手段,類似隨物卡、生產流程卡,難以進行批次追溯且易出錯。

離散制造業生產模式多樣化,既有按單生產又有按庫存生產,既有批量生產又有單件小批生產,車間生產情況不透明,計劃難安排,生產執行難監控。

由于零件品種多,工藝路線長,給人工管理在制品帶來諸多困難,現場生產情況得不到及時反饋。

產線設備種類多,設備關鍵參數、設備狀態、產出量等數據難以采集,生產進度不透明,出現設備故障、缺料、異常難發現。

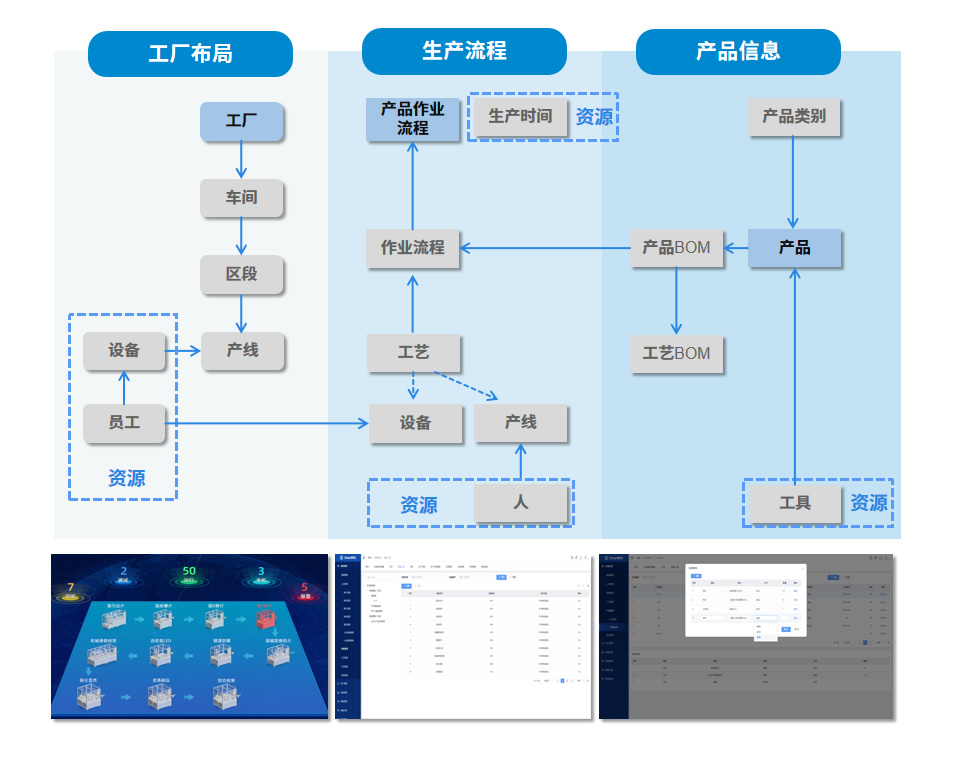

融合客戶生產習慣及離散制造行業特點,整體設計離散制造MES綜合管理解決方案,借助基于物聯網的解決方案讓企業實現全面數字化升級,實現制造設備數字化、生產管控信息化、質檢一體化,解決智能制造周期、效益、成本、質量等問題,達成產能、質量、效率、管理全面提升的目標。

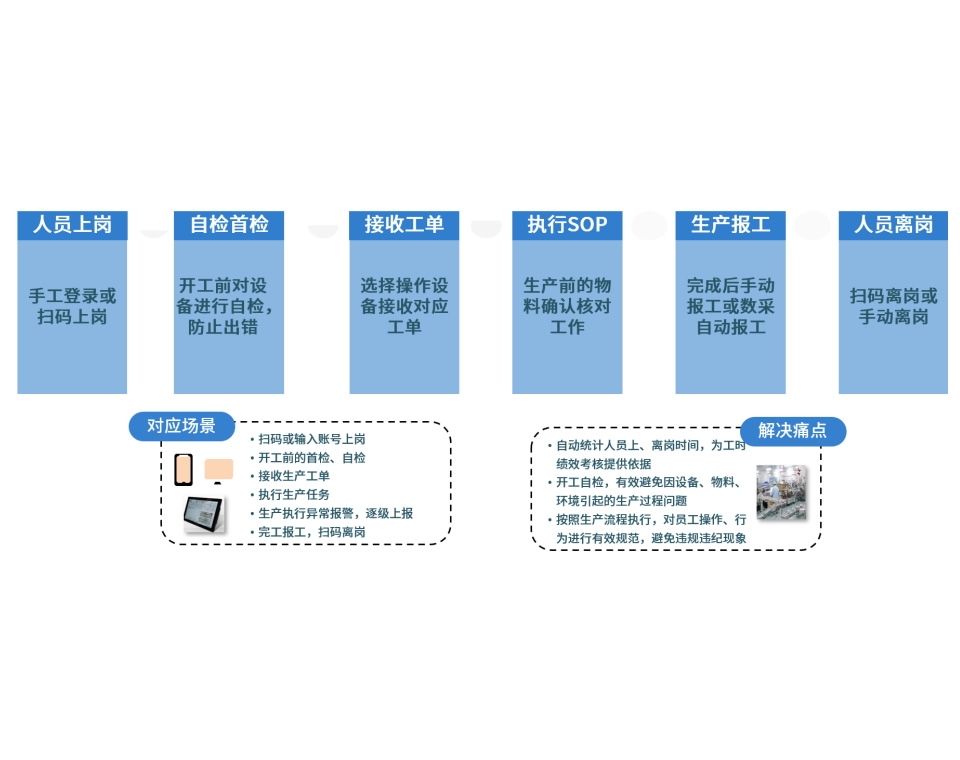

從計劃制定到物料配送、從工單下達到生產報工、從異常提報到聯動響應全程無縫銜接,消除無效作業,縮短生產準備,減少異常等待,加速整體調度反應能力,真正提升整體效率縮短生產周期。

任務透明化、人員透明化、設備透明化、生產進度透明化、質量透明化。

合理制定生產計劃,按需分配生產任務,產品工時、流程標準化,設備狀態、效率、負荷全面監管,量化人員績效,全流程質量監控,從人機料法環全方位管控。

自動采集質檢數據,減少人工錄入,提升質檢效率,來料檢、出庫檢、抽檢、巡檢、過程檢等全方位把控產品質量,正、反向追溯精準定位質量問題根源,為產品質量改善提供數據支撐,減少返工和召回成本。

以精益管理作為方案設計核心思路,消除損耗、降低成本、提升效益,使生產管理形成一個系統、有效的管理方式、帶動公司績效的全面提升,持續增強企業相對競爭力。